1. Vergleich von Sicherheitsfaktoren

Der Sicherheitsfaktor ist der Kernindikator für die Messung der Zuverlässigkeit von Frachtfixiergeräten. Es bezieht sich auf das Verhältnis der Bruchfestigkeit des Geräts zur tatsächlichen Arbeitsbelastung. Dieses Konzept ist entscheidend für die technische Mechanik. Auf dem Gebiet des Frachttransports bedeutet ein höherer Sicherheitsfaktor einen größeren Sicherheitsmarge, um mit unsicheren Faktoren wie plötzlicher Auswirkung und Vibration fertig zu werden. Gemäß den Vorschriften sollte der Sicherheitsfaktor für Ratschenbindungen 6: 1 erreichen, dh die Bruchfestigkeit beträgt mindestens das 6 -fache der maximalen Arbeitsbelastung. Dieser Standard stellt sicher, dass das Fixiergerät auch in extremen Situationen wie Notbremsung oder schweren Beulen intakt bleiben kann.

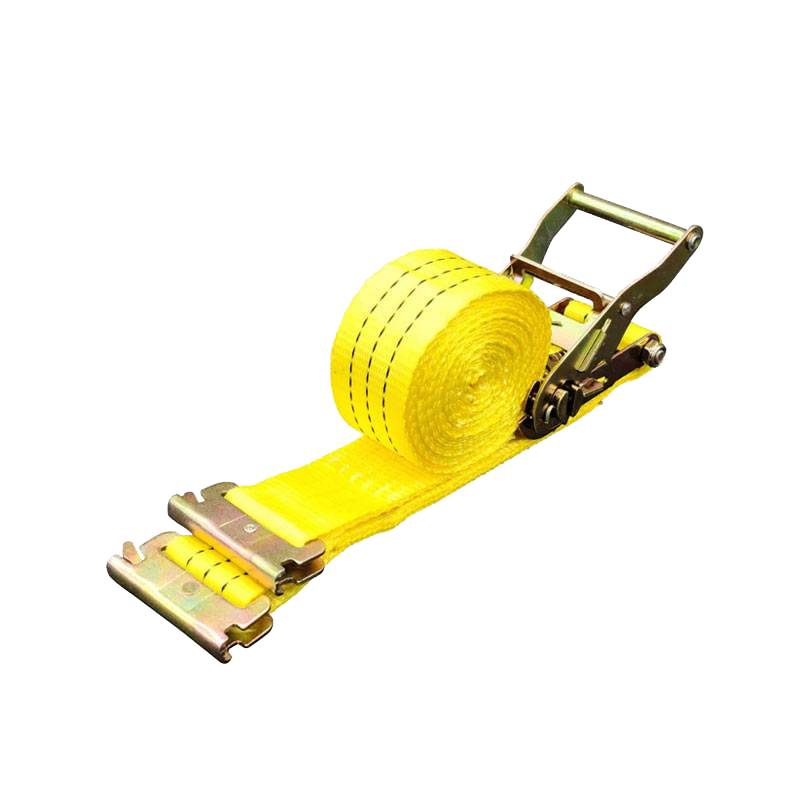

Die materiellen Eigenschaften von Ratschenbindungsbänder sind die Grundlage für ihren hohen Sicherheitsfaktor. Hochwertige Produkte verwenden Polyester-, Nylon- oder Polypropylen-Gurtband, wobei eine Bruchfestigkeit zwischen 800 kg und 10.000 kg reicht und die verschiedenen Befestigungsanforderungen von leichter Verpackung bis schwerer Maschinen erfüllen kann. Der Arbeitstemperaturbereich von Polyester- und Nylonmaterialien beträgt -40 ℃ ~ 100 ° C und der von Polypropylen -40 ° ~ 80 ° C, die für die meisten Transportumgebungen geeignet sind. Obwohl herkömmliche Fixierungsmethoden wie Drahtseile oder Ketten eine hohe Bruchfestigkeit aufweisen, liegt ihr Sicherheitsfaktor normalerweise nur etwa 4: 1 und es fehlt ihnen keine standardisierte Zertifizierung, sodass der tatsächliche Sicherheitsmarge niedrig ist.

Aus der Perspektive des Kraftmechanismus wird der Ratschengurt durch den Ratschenmechanismus mechanisch festgezogen, der die Vorspannung genau steuern und konstant halten kann, um das Lockern während des Transports zu vermeiden. Die herkömmliche Seilfixierung basiert auf manuellem Knoten, und die Knotenfestigkeit beträgt normalerweise nur 40-60% des Materials selbst, und es ist leicht, sich mit Vibrationen zu lockern, und der Sicherheitsfaktor wird stark reduziert.

In praktischen Anwendungen muss der theoretische Wert des Sicherheitsfaktors auch Verschleiß- und Alterungsfaktoren berücksichtigen. Forschungsdaten zeigen, dass die Festigkeitsrate der ordnungsgemäß verwendeten Ratschengurte nach 200 Zyklen immer noch über 90% liegt, während die durchschnittliche Stärke herkömmlicher Seile nach 50 Verwendungen um 30-40% abnimmt. Dies erklärt, warum Ratschengurte im Bereich der High-End-Logistik allmählich herkömmliche Fixierungsmethoden ersetzen und zur bevorzugten Lösung für einen sicheren Transport werden.

2. Leistungsvergleich von Materialien und Strukturen

Es gibt grundlegende Unterschiede zwischen Ratschengurten und herkömmlichen Fixierungsmethoden bei der Materialauswahl und im strukturellen Design, die direkt die Vor- und Nachteile der beiden in Bezug auf die Sicherheitsleistung bestimmen. Aus der Sicht der Materialwissenschaft verwenden moderne Ratschengurte hauptsächlich Polymersynthetikfasern wie Polyester (PET), Nylon (PA) und Polypropylen (PP), die die Eigenschaften hoher Festigkeit, Lichtgewicht und Korrosionsbeständigkeit aufweisen. Wenn Sie das gemeinsame Modell mit einer Breite von 25 mm (25 mm) nutzen, kann die Bruchfestigkeit des Ratschengurts aus Nylon mehr als 5000 kg erreichen, während die Stärke der Naturfaserseile mit demselben Durchmesser normalerweise nicht überschreiten. Dieser Festigkeitsvorteil ergibt sich aus der molekularen Orientierung und Kristallinität synthetischer Fasern. Durch den Stretchprozess kann seine Zugfestigkeit 15-20% des Stahls erreichen, während das Gewicht nur 1/8 Stahl beträgt.

Repräsentative Materialien herkömmlicher Fixierungsmethoden umfassen Naturfasungsseile, Kabelseile und Eisenketten, die jeweils eigene Einschränkungen haben. Naturfasern (wie Hanf und Baumwolle) haben eine starke Hygroskopizität, und ihre Stärke kann in einer feuchten Umgebung um 30-50% sinken, und sie sind anfällig für Mehltau. Obwohl das Stahldrahtseil stark ist, ist es schwer. Während des Transports ist es leicht, den internen Stahldraht durch wiederholtes Biegen zu brechen und einen versteckten Risikopunkt zu bilden. Das Stahldrahtseil fehlt die Elastizität und ist unter dynamischer Belastung anfällig für Spannungskonzentration. Die Eisenkette hat scharfe Kanten und ist leicht zu beschädigen, die Oberfläche der Waren zu beschädigen. Der Bruch eines einzelnen Linkes führt dazu, dass das gesamte Fixierungssystem fehlschlägt, und der Sicherheitsfaktor ist schwer genau zu kontrollieren.

Aus der Sicht des strukturellen Designs ist die Innovation des Ratschengürtels der Schlüssel zu seinem Sicherheitsvorteil. Der Ratchet -Mechanismus enthält Präzisionskomponenten wie Laschen, Drehungen, geneigte Objektträger und Kartenplatten. Es erreicht das Einwegsperrung durch das Prinzip des mechanischen Engagements und kann die voreingestellte Spannung aufrechterhalten, selbst wenn der Beilriemen locker ist. Dieses Design hält den Sicherheitsfaktor des Fixierungssystems über dem Standard von 6: 1 stabil. Im Gegensatz dazu verlassen sich traditionelle Seile auf Reibung und Knotenstärke wie "Nelkenknoten" und "Abbildung acht Knoten". Ihr Sicherheitsfaktor wird stark von den Fähigkeiten des Bedieners beeinflusst, und die meisten Knotenmethoden verringern die Seilstärke um 40-60%.

Das Design der Verbindungsteile wirkt sich auch auf die Sicherheitsleistung aus. Die Endausstattung hochwertiger Ratschengurte sind geschmiedet, mit einer höheren Festigkeit als das Hauptgurt und rostfeste. Die Verbindungspunkte herkömmlicher Fixierungsmethoden verwenden hauptsächlich einfache Metallringe oder Seilschleifen, die unter schrägen Spannungsbedingungen anfällig für Spannungskonzentration sind und zum schwachen Glied in der Sicherheitskette werden.

3.. Operative Komfort und menschliches Versagen

Die betriebliche Bequemlichkeit der Frachtreparatur beeinflusst nicht nur die Arbeitseffizienz, sondern steht auch in direktem Zusammenhang mit der tatsächlichen Leistungsrate des Sicherheitsfaktors. Der Ratchet -Gürtelgürtel reduziert die Operationsschwierigkeit und die Möglichkeit des menschlichen Fehlers durch institutionelles Design erheblich. Dies ist einer der Kernvorteile im Vergleich zu herkömmlichen Fixierungsmethoden.

Herkömmliche Fixierungsmethoden wie die Seilbindung hängen äußerst von den Fähigkeiten des Bedieners ab, und der Festigkeitsunterschied verschiedener Knotenmethoden kann mehr als 40%erreichen. Wenn der gemeinsame "Nelkenknoten" nicht ordnungsgemäß gebunden ist, kann sein wirksamer Sicherheitsfaktor vom theoretischen 4: 1 bis zum tatsächlichen 2: 1 oder weniger fallen, und es ist sehr einfach, in Notbremsung und anderen Situationen zu brechen. Im Gegensatz dazu stellt der standardisierte Betriebsprozess des Ratschenbandgurts sicher, dass jeder Bediener einen konsistenten Anzieheneffekt erzielen kann und der Sicherheitsfaktor innerhalb des Standardbereichs stabil gehalten wird.

Aus der Sicht der Arbeitszeiteffizienz hat der Ratschenbandgürtel offensichtliche Vorteile. Feldtestdaten zeigen, dass es durchschnittlich 45 Sekunden dauert, um die Standardpalettenladung mit einem Ratschenmechanismus zu beheben, während die herkömmliche Seilfixierung 2-3 Minuten dauert. Im Szenario der LKW -Montage ist dieser Effizienzunterschied signifikanter - professionelle Fahrer verwenden Ratschengurte, um das gesamte Fahrzeug in nur 1/3 der Zeit der herkömmlichen Methoden zu reparieren. Die Effizienzverbesserung bringt nicht nur wirtschaftliche Vorteile mit sich, sondern reduziert auch das Phänomen der durch Rutschen verursachten losen Fixierung, die den Transportsicherheitsfaktor indirekt verbessert.

4. Vergleich der Anpassungsfähigkeit der Umwelt und der langfristigen Haltbarkeit

Die Umweltanpassungsfähigkeit von Frachtfixiergeräten ist ein wichtiger Indikator für die Bewertung der Nachhaltigkeit ihrer Sicherheitsfaktoren. In dieser Hinsicht zeigen Ratschengurte und herkömmliche Fixierungsmethoden völlig unterschiedliche charakteristische Kurven. Ratschengurte aus Polyester und Nylon können eine stabile Leistung im Bereich von -40 ℃ ~ 100 ℃ aufrechterhalten, während die aus Polypropylen bestehenden Personen -40 ° ~ 80 ℃ sind. Mit dieser Anpassungsfähigkeit der weiten Temperaturen können sie für Ladungsfixierungsaufgaben in extremen Umgebungen wie polaren Expeditionen und Wüstentransport kompetent sein. Im Gegensatz dazu werden traditionelle Stahldrahtseile unter -30 ° C erheblich spröde, während natürliche Faserseile 30-50% ihrer Stärke in feuchten Umgebungen verlieren können und der Sicherheitsfaktor bei Verschlechterung der Umwelt stark reduziert wird.

In chemisch korrosiven Umgebungen haben synthetische Fasern wie Polyester und Nylon, die in Ratschengurten verwendet werden, eine ausgezeichnete Säure- und Alkali -Resistenz und eignen sich besonders für den Transport chemischer Produkte. Herkömmliche Stahllager sind anfällig für Korrosion in Küstensalzspray oder sauren Regenumgebungen.